Nội dung chính

Việc xử lý cáu cặn chiller sẽ giúp giải phóng bề mặt trao đổi nhiệt, nâng cao hiệu quả làm mát và tiết kiệm chi phí vận hành. Ngoài ra, cách làm này loại bỏ triệt để các tác nhân gây hư mòn, hoen rỉ đường ống, bồn chứa, khối đệm, đầu phun,...

1. Cáu cặn trong tháp tản nhiệt (chiller) là gì, hình thành do đâu?

Cáu cặn trong tháp giải nhiệt là những tạp chất bám trong lòng ống dẫn, tấm giải nhiệt, đầu phun, bồn chứa nước,....

Thành phần này có thể có nguồn gốc ngoại lai (xâm nhập từ môi trường ngoài), có sẵn trong nước tuần hoàn hoặc sinh ra từ các phản ứng hóa học trung gian.

Cáu cặn trong tháp giải nhiệt được phân loại thành những dạng cơ bản sau:

- Cặn khoáng: Thường là silicate, CaSO4, CaCO3, Phosphate,... Kết cấu rắn, đóng thành từng lớp cứng, bền với nhiệt, khó vệ sinh theo cách cơ học.

- Cặn dạng trầm tích: Hạt rỉ sét, đất, cát, tro, bùn, hạt hữu cơ lơ lửng. Loại cặn này dễ tìm thấy ở những vị trí nước chảy chậm: đầu phun tháp giải nhiệt, bồn chứa, khối đệm.

- Mảng bám vi sinh: Được tạo ra từ tảo, rêu, nấm, vi khuẩn và nhiều vi sinh vật khác. Thành phần này khiến cáu cặn vô cơ xuất hiện với tốc độ nhanh hơn, ồ ạt hơn, tác động tiêu cực đến sức khỏe con người.

- Sản phẩm của quá trình ăn mòn: rỉ sắt, oxit kim loại,... Những tạp chất trên rất dễ lắng đọng và có thể trở thành nhân mồi của các loại cặn khác.

- Cặn hữu cơ: Thường bám trên bề mặt, có kết cấu dạng sệt, lỏng hoặc bán lỏng. Cặn hữu cơ dễ gây ô nhiễm, làm giảm hiệu suất trao đổi nhiệt do nhẹ hơn và chiếm chỗ nước trên bề mặt.

Nguyên nhân xuất hiện cáu cặn trong chiller:

- Sự bay hơi của nước: Khi nước bay hơi, giảm bớt dung tích thì muối hòa tan trong nước có hiện tượng kết tinh thành dạng rắn. Muối nặng hơn nước, lắng xuống phía dưới và hình thành cáu cặn.

- Sự thay đổi của nhiệt độ và pH nước: Khi nhiệt độ cao quá mức, các muối hidrocacbonat của canxi, magie sẽ tham gia phản ứng hóa học: Ca(HCO3)2→ CaCO3 + CO2 + H20 (tương tự với Mg). CaCO3 không tan trong nước, kết tủa thành cặn đọng trên bề mặt ống dẫn, bồn chứa. Hiện tượng trên sẽ càng rõ ràng nếu nước tuần hoàn là nước cứng (hàm lượng muối Ca, Mg hòa tan ở mức cao). Ngoài ra, khi pH biến động, độ hòa tan của muối cũng thay đổi, nguy cơ hình thành cặn khoáng rất dễ xảy ra.

- Chất lượng nước đầu vào không đảm bảo: Nếu bạn sử dụng nước chưa qua xử lý, còn lẫn nhiều vi khuẩn, rêu mốc, tạp chất bên trong thì hiện tượng đọng cặn, hình thành mảng bám là điều khó tránh khỏi.

- Thiết kế tháp không phù hợp: Khi tháp để lộ nhiều khe trống, trao đổi nhiệt qua hệ thống hở thì các tạp chất (bụi, vi sinh, rác bẩn,...) rất dễ xâm nhập vào hệ thống.

- Không vệ sinh tháp thường xuyên: Sai lầm này khiến cặn lắng đọng với số lượng lớn, thay đổi dần tính chất và hình thành nên các mảng cứng.

2. Mối nguy tiềm ẩn của cáu cặn đối với hệ thống chiller

2.1 Hiệu suất làm mát tụt dốc, hệ thống tiêu nhiều điện

Khi cáu cặn bám trên tấm tản nhiệt sẽ bịt kín bề mặt khối đệm, tranh chỗ của nước ở khu vực này. Vậy nên nước và gió đều khó lưu thông, khó tiếp xúc gần, hiệu quả trao đổi nhiệt suy giảm cực nhanh.

Nghiên cứu thực nghiệm cũng cho thấy hiệu suất truyền nhiệt của tháp giảm tới 10% nếu trên bề mặt khối đệm hình thành lớp cặn 0,5mm. Cặn đóng càng dày thì tháp hạ nhiệt nước càng chậm và ngược lại.

Khi thiết bị truyền nhiệt kém, động cơ phải làm việc full tải trong thời gian dài để giải nhiệt cho nước tuần hoàn. Kết quả là hệ thống tiêu thụ điện ở mức cao, phí vận hành tăng đột biến nhưng hiệu quả làm mát lại không đạt yêu cầu.

2.2 Tăng gánh nặng tài chính cho việc bảo dưỡng

Vệ sinh các chi tiết máy là công đoạn đặc biệt quan trọng trong quá trình bảo dưỡng tháp giải nhiệt.

Nếu tháp làm mát nước xuất hiện nhiều cặn bẩn trên diện rộng, bám dính chắc trong lòng ống, đầu phun, bồn chứa,... việc vệ sinh sẽ gặp nhiều khó khăn.

Khi đó, cần huy động nhiều nhân công, phải dùng đến nhiều hóa chất và dụng cụ chuyên biệt. Thậm chí còn phải thay mới bộ lọc, linh kiện nếu những chi tiết này nhiễm bẩn quá nặng.

Cáu cặn sẽ làm tăng gánh nặng tài chính khi bảo dưỡng tháp. Chi phí đầu tư có thể lên tới hàng chục triệu đồng cho mỗi lần can thiệp.

2.3 Ăn mòn bề mặt thiết bị, cản trở dòng chảy

Lớp cáu cặn được hình thành từ sự kết hợp của nhiều thành phần: vi sinh, chất hữu cơ, rỉ sét, oxit kim loại, muối khoáng,.... Tổ hợp phức tạp này có thể giữ lại các ion ăn mòn, oxy hòa tan và gây ra hiện tượng oxy hóa cục bộ. Khiến thành ống dẫn, đầu phun,.... càng ngày càng bị mài mỏng.

Không chỉ vậy, sự hiện diện của chúng còn làm hẹp đường ống, cản trở quá trình lưu thông nước. Có thể gây dội ngược dòng, hư hại đầu bơm.

Nếu không phòng tránh và xử lý sớm thì đầu bơm, bồn chứa, đường dẫn, tấm tản nhiệt,... dễ bị hư hỏng vì tác nhân gây hại này.

2.4 Giảm sự bền bỉ vốn có của hệ thống chiller

Khi tháp bị ăn mòn mạnh do cáu cặn thì tần suất thay mới phụ tùng tháp làm mát sẽ tăng lên, các chi tiết máy dễ phát sinh hư hỏng.

Ngoài ra, cáu cặn khiến tháp giải nhiệt với hiệu suất thấp. Khi đó, motor phải vận hành hết công suất để bù đắp nên hiện tượng quá tải.

Khi tháp nhiễm bẩn, bạn phải vệ sinh thường xuyên hơn, sử dụng nhiều hóa chất tẩy rửa hơn. Điều này cũng tác động không nhỏ đến độ bền chiller.

3. Giải pháp xử lý cáu cặn chiller nhanh chóng, bền vững

3.1 Vệ sinh đường ống công nghiệp cơ bản, nhanh gọn

Vệ sinh đường ống thường được thực hiện theo con đường cơ học, phát huy hiệu quả tốt đối với nhiều loại cáu cặn. Đặc biệt là cáu cặn dạng khoáng chưa bị vôi hóa, dạng trầm tích,....

Theo khuyến nghị của các chuyên gia, bạn nên vệ sinh đường ống đường ống theo tần suất 3-4 tháng/lần.

Hiện nay, việc làm sạch đường ống tháp giải nhiệt thường được tiến hành theo 2 bước: sục rửa và khử trùng đường ống cấp nước. Cụ thể như sau:

Sục rửa ống dẫn nước:

Trong giai đoạn này, bạn có thể làm theo 1 trong 3 đề xuất dưới đây hoặc sử dụng kết hợp:

- Rửa ống bằng nước + hơi cao áp: Sử dụng đồng thời cả nước và khí nén áp lực cao để làm bong cáu cặn bám trên đường ống. Trong đó, khí nén là động lực đầu vào còn nước là thành phần tác động trực tiếp. Theo khuyến nghị của chuyên gia, với cặn bám cứng, bạn điều chỉnh luồng hơi nén sao cho dòng nước lưu chuyển với tốc độ 10m/s. Với cặn mềm thì con số lý tưởng là 5m/s. Duy trì việc sục xả, thanh tẩy đường ống trong thời gian 20 - 30 phút.

- Vệ sinh bằng luồng nước cao áp: Để vệ sinh theo cách này, bạn nên sử dụng máy bơm cao áp hoặc máy rửa xe cao áp để tăng tốc độ và áp lực dòng nước lên 3-4 lần so với bình thường.

- Rửa đường ống bằng thủy lực + cơ học: Ở phương pháp vệ sinh này, người thực hiện cần dùng kết hợp thủy lực và các tác động vật lý để rửa trôi mảng bám. Ví dụ vừa xả nước áp suất cao, vừa dùng dụng cụ thông/nạo để loại bỏ cáu cặn.

Khử trùng:

Để loại bỏ hoàn toàn vi sinh vật khu trú trong đường ống, bạn nên xử lý nước bằng clo với định lượng phù hợp là 50mg/l.

Trước khi thụt tháo nước clo, hãy để lòng ống được ngâm trong dung dịch này tối thiểu 4h.

Sau khi xả bỏ dung dịch khử trùng, hãy bật máy bơm để rửa sạch lòng ống. Khi nào hàm lượng clo đo được thấp hơn mức 0,5mg/l thì có thể đưa vào sử dụng.

3.2 Làm sạch hệ thống ống dẫn bằng hóa chất chuyên dụng

Phương pháp này chuyên dùng để xử lý cáu cặn có nguồn gốc khoáng hoặc hữu cơ. Hóa chất sử dụng phổ biến là chất tạo phức, kiềm, axit,.... Quy trình tẩy rửa/vệ sinh bao gồm 2 bước cơ bản sau:

Bước 1: Loại bỏ cáu cặn

- Đầu tiên, bạn cần căn cứ vào diện tích bề mặt của đường ống và lưu lượng nước luân chuyển, độ dày của cáu cặn để chọn hóa chất phù hợp, pha chế đúng tỷ lệ.

- Tiếp theo tráng qua lòng ống bằng dung dịch hóa chất này, để trong vòng 4 giờ (có thể dặm lại nếu cần),

- Sau đó, cho nước tuần hoàn trong đường ống để rửa trôi, xả bỏ cáu cặn đã được làm bong (chu kỳ 1 tiếng 1 lần).

- Cuối cùng xả đáy, kiểm tra qua độ pH, nếu thấy nước ở trạng thái trung tính thì có thể dùng tháp ngay.

Bước 2: Tẩy rêu, nấm mốc, vi khuẩn

- Sử dụng hóa chất có tính axit nhẹ, chuyên dùng để xử lý rong rêu, vi sinh vật, pha chế đúng chỉ dẫn rồi phun đều lên mặt trong của đường ống.

- Chờ khoảng 4-6 tiếng để hóa chất phát huy tác dụng. Sau đó xả thải, sục rửa lòng ống cho đến khi pH nước về mức 6,5 - 7.

3.3 Xử lý nước cứng nhờ công nghệ trao đổi ion

Trong điều kiện pH, nhiệt độ bình thường, nước cứng hoàn toàn vô hại. Khi nhiệt độ tăng cao, pH biến động, muối cacbonat sẽ kết tủa, làm xuất hiện nhiều cáu cặn trong hệ thống.

Đối với trường hợp này, cách xử lý hiệu quả nhất là sử dụng công nghệ trao đổi ion. Cơ chế thực hiện được mô tả như sau:

- Tạo 1 phức hợp gồm hạt nhựa và inox vô hại gốc kiềm hoặc gốc axit (thường là Na+). Trên hạt nhựa, Na+ sẽ liên kết với 1 ion âm khác (gọi là cation). Cation này có đặc tính nổi bật là hút Ca2+ và Mg2+ mạnh hơn Na+.

- Thả hạt nhựa chứa Na+ vào nước cứng (chứa nhiều Ca2+, Mg2+). Khi đó, hạt nhựa sẽ trao đổi ion với nước cứng (Cation nhả Na+ và liên kết ngay với Ca2+, Mg2+). Giúp mềm hóa nước, làm tan cáu cặn nhanh chóng.

- Kiểm tra tình trạng cáu cặn và độ cứng của nước, nếu nằm trong giới hạn cho phép thì thu hồi hạt nhựa, xả thải trước khi đưa vào sử dụng.

3.4 Lọc khuẩn, cặn, khoáng bằng công nghệ RO

RO là một trong những hệ thống lọc đa năng, hiện đại và hiệu quả bậc nhất hiện nay. Có thể xử lý cùng lúc nhiều tạp chất, thành phần gây hại như chất hữu cơ, cặn khoáng, vi khuẩn, kim loại nặng, hóa chất độc hại,...

Hãy cho nguồn cấp đi qua hệ thống lọc RO trước khi tiếp cận đường ống và thực hiện quá trình trao đổi nhiệt. Nước sau khi xử lý có độ sạch tuyệt đối, dù làm việc trong môi trường có nền nhiệt cao, pH biến động thì cáu cặn cũng không có cơ hội xuất hiện.

Khi xử lý cáu cặn chiller bằng công nghệ RO, ngoài việc lắp đặt thiết bị ở đầu nước vào, bạn gần như không phải làm gì. Hệ thống vận hành ổn định trong thời gian dài, chỉ cần vệ sinh hoặc thay mới lõi lọc đúng chu kỳ là đạt yêu cầu.

Hạn chế duy nhất của công nghệ RO là chi phí setup khá đắt đỏ, khâu bảo trì, sửa chữ cần được hỗ trợ bởi đội ngũ kỹ thuật viên.

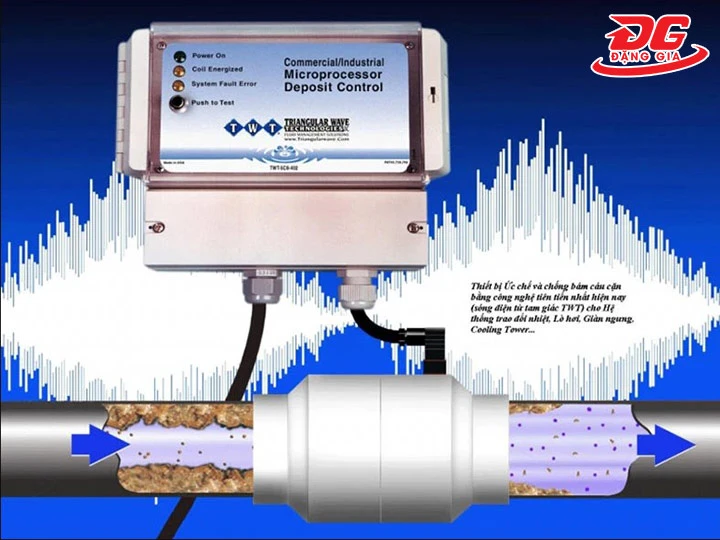

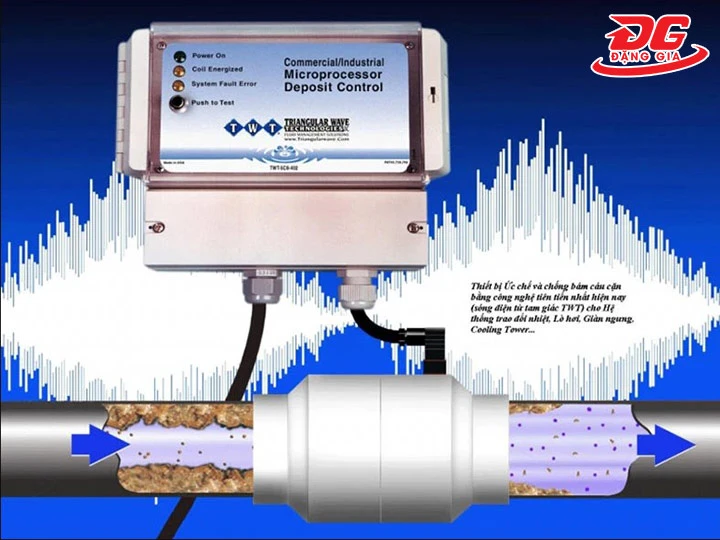

3.5 Xử lý cáu cặn bằng thiết bị hiện đại TWT

Ưu điểm của lựa chọn này là làm sạch tạp chất nhanh, toàn diện; chi phí đầu tư thấp; sử dụng năng lượng đầu vào tiết kiệm; vận hành an toàn, thân thiện.

Ngoài ra, máy TWT còn dễ lắp đặt và kết nối với các loại chiller thường gặp. Có tính ứng dụng cao trong nhiều môi trường làm việc: bình ngưng, lò hơi, hệ thống trao đổi nhiệt, hệ thống hóa lọc dầu.

Về bản chất, TWT không loại bỏ hoàn toàn các khoáng chất, thành phần gây hại trong nước. Thiết bị này chỉ làm thay đổi trạng thái tồn tại, khiến chúng không thể đóng cặn trên đường dẫn, bồn chứa, đầu phun,...

Khi hoạt động, TWT sinh ra xung điện cao tần hoặc trường điện từ có tần số thấp, tác động trực tiếp lên luồng nước lưu thông.

Dưới ảnh hưởng của từ trường, các ion Ca2+, Mg2+ sẽ bị thay đổi trạng thái kết tinh, thay vì kết tủa thì tạo thành các hạt tinh thể nằm lơ lửng trong nước. Hiện tượng lắng đọng cặn được giảm thiểu triệt để, có thể dễ dàng loại bỏ theo dòng xả đáy.

Với những cáu cặn đã hình thành, trường xung sẽ tạo ra rung động, khiến mảng bám mất dần khả năng kết nối với giá thể & bong ra khỏi bề mặt.

3.6 Kiểm soát cặn chiller nhờ công nghệ Ewater

Xử lý cáu cặn bằng công nghệ Ewater thường được dùng cho nhiều thiết bị công nghiệp công suất lớn như: Chiller, HVC, lò hơi,.... Phương pháp này không cần dùng đến hóa chất nhưng vẫn loại bỏ tốt mọi tác nhân gây ăn mòn, vi sinh, tạp chất hữu cơ, cáu cặn dạng khoáng,...

Công nghệ Ewater ngăn chặn cáu cặn dựa trên cơ chế điện phân nước. Theo đó, nước trong hệ thống sẽ được tập trung lại và đưa đến buồng điện phân của máy.

Tại đây, dưới tác động của dòng điện, nước được phân tách thành những thành phần có tính hoạt hóa cao: O2 hòa tan, H2, OH-, H+. Quá trình trên sẽ làm biến đổi đặc tính hóa học của dung môi làm mát, giảm khả năng tạo cặn trong hệ thống.

Không chỉ tác động lên H20, Ewater còn giúp điều chỉnh độ cân bằng của pH nước, hạn chế tối đa nguy cơ kết tủa nước cứng. Trong trường hợp có kết tinh thì khoáng chất cũng tồn tại dưới dạng tinh thể aragonite, không có khả năng lắng đọng và hình thành mảng bám trên chiller.

Nước sau khi xử lý mang năng lượng hoạt hóa cao, có thể làm suy giảm lực liên kết giữa lớp cáu cặn cũ với bề mặt chiller. Đặc biệt, OH- và O2 tạo ra sau điện phân còn có tính oxi hóa cực mạnh, giúp ức chế sự hình thành và phát triển của các yếu tố vi sinh.

4. Biện pháp ngăn ngừa cáu cặn hình thành trong tháp giải nhiệt

Dưới đây là một số biện pháp hay giúp bạn ngăn ngừa hiệu quả nguy cơ hình thành cáu cặn bên trong tháp giải nhiệt:

- Thường xuyên kiểm tra các tiêu chuẩn nước tháp giải nhiệt (độ cứng nước, độ pH, vi sinh vật, ion khoáng, độ dẫn điện,....). Nếu thông số cao quá ngưỡng cần lên kế hoạch điều chỉnh ngay. Đặc biệt điều chỉnh tỷ lệ xả tuần hoàn phù hợp để tránh gây ra tình trạng cô đặc quá mức (tăng hàm lượng ion khoáng).

- Xử lý nước bằng hóa chất chuyên dụng để ngăn chặn sự xuất hiện của các mảng bám. Bạn có thể dùng chất ức chế cặn, ức chế vi sinh vật hoặc phân tán/hòa tan cặn khoáng, tùy trường hợp. Sử dụng đúng loại, pha chuẩn tỷ lệ và xả sạch chiller sau khi xử lý hóa chất.

- Chuẩn hóa hệ thống lọc ngay từ đầu, không để các tác nhân gây hại có cơ hội đi vào đường ống. Tùy nhu cầu mà bạn có thể chọn lọc thô, lọc tinh, lọc cao cấp (RO),...

- Chọn nguồn nước đạt chuẩn, đã được xử lý sạch tạp chất, kiểm soát tốt các thông số cơ bản để khống chế nguy cơ hình thành cáu cặn xuống mức thấp nhất.

- Vệ sinh và bảo trì cơ học định kỳ, đặc biệt chú ý đến đường ống, khối đệm tháp giải nhiệt, bồn chứa, ống chia nước, đầu phun.

- Lắp đặt máy khoa học, tránh vùng chết dòng; đầu tư tháp dùng vật liệu bền, trao đổi nhiệt theo hệ thống kín để giảm thiểu lượng cáu cặn sinh ra

Trên đây là toàn bộ những kiến thức cần biết về cách xử lý cáu cặn chiller. Bạn hãy áp dụng ngay những kinh nghiệm mà Điện máy Đặng Gia vừa chia sẻ để sử dụng tháp giải nhiệt theo cách hiệu quả, tiết kiệm nhất nhé!

![[Giải mã] Phân loại tháp giải nhiệt phổ biến #1 hiện nay](/storage/2026/01/03/cac-loai-thap-ha-nhiet.webp)