Nội dung chính

Đầu tư máy gia công cơ khí là quyết định không cho phép chọn đại. Một lựa chọn đúng giúp xưởng chạy ổn định nhiều năm, còn lựa chọn sai có thể kéo theo hàng loạt hệ lụy. Hiểu rõ máy trước khi mua chính là cách bảo vệ vốn và lợi nhuận lâu dài.

1. Tổng quan hiểu đúng về máy gia công cơ khí

1.1. Máy gia công cơ khí là gì?

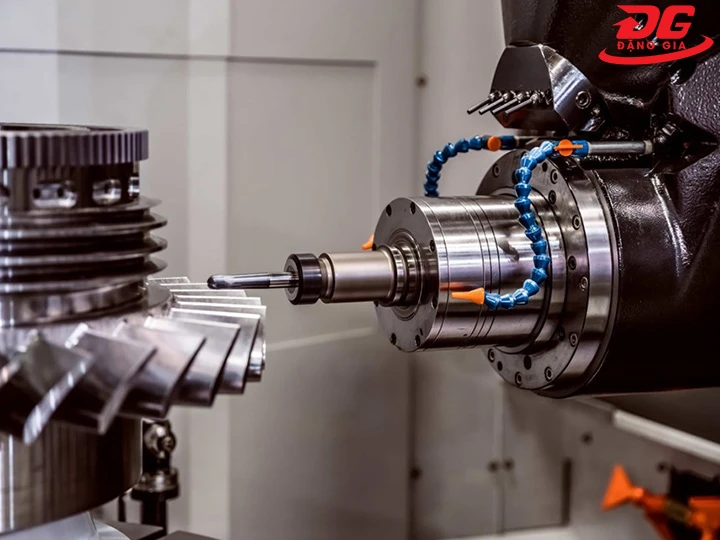

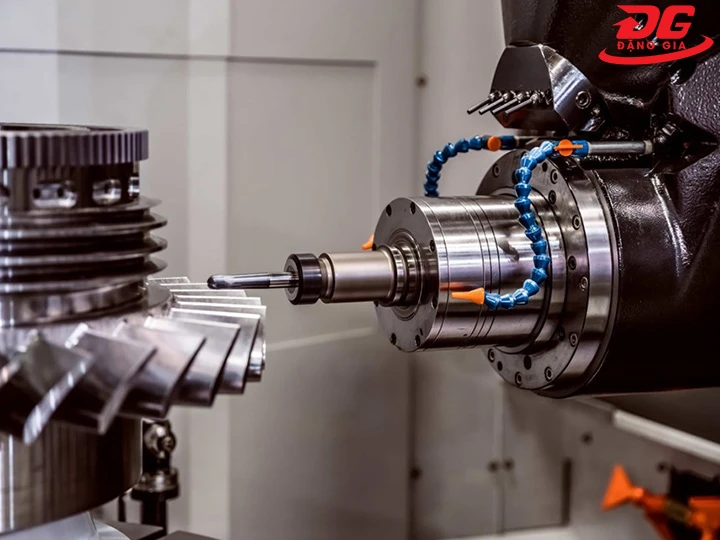

Trong sản xuất cơ khí, máy gia công cơ khí chính là “điểm xuất phát của độ chính xác”.

Mọi chi tiết đạt chuẩn, mọi sản phẩm đồng đều đều bắt đầu từ thiết bị đứng sau quá trình tạo hình vật liệu.

Không chỉ cắt gọt kim loại, máy gia công cơ khí còn kiểm soát hình dạng, kích thước, sai số từ những chuyển động đầu tiên.

Về bản chất, máy gia công cơ khí là thiết bị tạo ra chuyển động có kiểm soát thông qua động cơ, trục truyền, bánh răng, vít me, dụng cụ cắt.

Khi các bộ phận này vận hành đồng bộ, vật liệu thô được “uốn nắn” theo đúng bản vẽ kỹ thuật - nhanh, chính xác, lặp lại ổn định.

Trở thành trung tâm của hàng loạt lĩnh vực như cơ khí chế tạo, sản xuất linh kiện, kết cấu thép, khuôn mẫu,...

1.2. Quy trình sản xuất & phân loại máy gia công cơ khí.

Ít ai nhìn thấy toàn bộ quá trình tạo ra một máy gia công cơ khí hoàn chỉnh.

Trước khi vận hành trong xưởng, thiết bị đã trải qua chuỗi công đoạn chặt chẽ:

Thiết kế kỹ thuật → chọn vật liệu → chế tạo gia công → lắp ráp và cân chỉnh → kiểm tra chất lượng.

2 trường phái máy gia công cơ khí phổ biến:

- Máy gia công cơ khí truyền thống: Vận hành trực tiếp bằng tay thợ, chi phí đầu tư thấp, chuyên dùng trong xưởng nhỏ hoặc gia công đơn chiếc. Bù lại, độ chính xác và tính đồng đều phụ thuộc nhiều vào tay nghề.

- Máy gia công cơ khí CNC: Hoạt động dựa trên chương trình điều khiển máy tính. Cho phép gia công chi tiết phức tạp, sai số thấp và năng suất cao. Lựa chọn chủ lực trong các xưởng sản xuất quy mô vừa và lớn.

2. Vai trò của máy gia công cơ khí trong sản xuất hiện đại

Trong sản xuất hiện đại, máy gia công cơ khí không đứng phía sau, mà đứng ở trung tâm vận hành. Mọi yếu tố như tốc độ, độ chính xác hay sự ổn định đều được quyết định ngay từ thiết bị đang làm việc trên dây chuyền.

- Giữ mạch sản xuất thông suốt: Dây chuyền chỉ vận hành trơn tru khi máy cơ khí hoạt động đúng công suất và ổn định lâu dài. Thiết bị phù hợp giúp các công đoạn nối tiếp liền mạch, hạn chế gián đoạn và duy trì nhịp sản xuất liên tục.

- “Khóa cứng” sai số ngay từ khâu đầu: Sai số không tự xuất hiện mà hình thành khi máy gia công cơ khí thiếu chính xác. Khi thiết bị đạt chuẩn, các chi tiết được gia công đồng đều kiểm soát tốt sai lệch kỹ thuật.

- Đẩy năng suất lên, kéo chi phí xuống: Lựa chọn đúng về máy gia công cơ khí có thể thay đổi toàn bộ hiệu quả sản xuất. Thời gian gia công được rút ngắn, phế phẩm giảm, vật tư được sử dụng tối ưu → chi phí vận hành được kiểm soát chặt chẽ.

- Bàn đạp của tự động hóa: Máy gia công cơ khí CNC mở ra cách vận hành hoàn toàn mới. Ít phụ thuộc con người, tăng khả năng lặp lại và sẵn sàng tích hợp. Đây là nền tảng không thể thiếu của sản xuất thông minh.

- Tạo lợi thế cạnh tranh bền vững: Thiết bị quyết định tốc độ phản hồi đơn hàng và độ ổn định chất lượng. Xưởng sở hữu thiết bị phù hợp luôn chiếm ưu thế về tiến độ và uy tín.

- Chủ động trước mọi yêu cầu gia công: Máy xử lý linh hoạt nhiều loại vật liệu và biên dạng phức tạp. Doanh nghiệp thích ứng nhanh với các đơn hàng kỹ thuật cao và sự thay đổi liên tục của thị trường.

3. Các loại máy gia công cơ khí? TOP 11+ phổ biến

Đằng sau mỗi sản phẩm cơ khí chính xác là một hệ thống máy móc vận hành âm thầm.

Mỗi loại máy gia công cơ khí đảm nhiệm 1 công đoạn trong chuỗi tạo hình - liên kết - hoàn thiện vật liệu. Dưới đây là các loại máy móc gia công cơ khí phổ biến mà Đặng Gia đã tổng hợp

3.1. Máy gia công cơ khí hàn

Máy hàn là điểm khởi đầu cho mọi kết cấu kim loại bền vững.

Bằng việc sử dụng nhiệt để làm nóng chảy và liên kết vật liệu, máy hàn giúp các chi tiết rời rạc trở thành 1 chỉnh thể hoàn chỉnh.

Từ hàn hồ quang truyền thống đến MIG, TIG hay hàn laser hiện đại, mỗi công nghệ hàn đáp ứng 1 cấp độ kỹ thuật khác nhau. Từ kết cấu thép dân dụng đến chi tiết cơ khí yêu cầu độ chính xác và thẩm mỹ cao.

3.2. Máy cắt Plasma cầm tay

Khác với các hệ thống cắt cố định, máy cắt plasma cầm tay mang đến sự linh hoạt tối đa.

Tia plasma nhiệt độ cao cho phép cắt nhanh kim loại dày, cắt cong, cắt biên dạng phức tạp mà không cần gá đặt rườm rà.

Đây là lựa chọn quen thuộc trong thi công công trình, sửa chữa cơ khí lưu động và các xưởng cần xử lý đa dạng tình huống cắt.

3.3. Máy bơm mỡ

Không trực tiếp tạo ra sản phẩm, nhưng máy bơm mỡ lại quyết định tuổi thọ của toàn bộ hệ thống máy gia công cơ khí.

Việc bôi trơn đúng điểm, đúng lượng giúp giảm ma sát, hạn chế hao mòn và ngăn ngừa hỏng hóc bất ngờ. Với xưởng sản xuất chuyên nghiệp, đây là thiết bị bắt buộc phải có, không phải tùy chọn.

3.4. Máy chấn CNC

Máy chấn CNC đảm nhiệm công đoạn uốn - gấp kim loại tấm theo biên dạng đã lập trình sẵn.

Điểm mạnh của thiết bị nằm ở khả năng lặp lại chính xác từng góc chấn, từng đường gấp, kể cả với chi tiết phức tạp. Nhờ đó, máy chấn CNC trở thành trụ cột trong sản xuất tủ điện, vỏ máy, khung kết cấu và các sản phẩm kim loại tấm cao cấp.

3.5. Máy cắt laser

Nếu cần cắt nhanh, đẹp và gần như không có sai số, máy cắt laser là lựa chọn hàng đầu.

Công nghệ laser cho phép tạo ra đường cắt sắc gọn, ít ba via, hạn chế biến dạng nhiệt.

Đồng thời xử lý tốt cả kim loại lẫn vật liệu phi kim. Đây là thiết bị “đinh” trong các xưởng gia công hiện đại hướng đến sản phẩm kỹ thuật cao và tính thẩm mỹ.

3.6. Máy cắt ống

Khác với cắt tấm, cắt ống đòi hỏi độ chính xác cao để đảm bảo khớp nối và khả năng lắp ráp.

Máy cắt ống được thiết kế chuyên biệt cho ống tròn, ống vuông, ống hộp với nhiều công nghệ cắt khác nhau.

Thiết bị giúp rút ngắn thời gian gia công, tăng độ đồng đều và giảm sai lệch khi sản xuất hàng loạt.

3.7. Máy đột

Máy đột là giải pháp tối ưu cho các công đoạn tạo lỗ trên kim loại tấm.

Thay vì khoan từng lỗ riêng lẻ, máy đột cho phép xử lý nhanh, chính xác và đồng loạt.

Từ máy đột cơ, đột thủy lực đến đột CNC, thiết bị góp phần đáng kể vào việc tăng tốc độ sản xuất và giảm chi phí nhân công.

3.8. Máy tiện

Máy tiện được xem là “linh hồn” của ngành cơ khí chế tạo.

Chuyên gia công trục, ren, bạc, vòng bi và các chi tiết tròn xoay yêu cầu độ chính xác cao.

Với sự hỗ trợ của công nghệ CNC, máy tiện không chỉ gia công nhanh hơn mà còn đảm bảo tính đồng nhất gần như tuyệt đối cho từng sản phẩm.

3.9. Máy mài

Sau gia công thô, máy mài là bước cuối để nâng tầm chất lượng bề mặt.

Thiết bị giúp làm phẳng, làm bóng và tinh chỉnh kích thước chi tiết đến độ chính xác cao nhất.

Các dòng máy mài CNC hiện đại còn kiểm soát nhiệt hiệu quả, hạn chế biến dạng và nứt bề mặt.

3.10. Máy chặt thủy lực

Máy chặt thủy lực sử dụng lực ép lớn để cắt kim loại tấm dày một cách nhanh và gọn.

Ưu điểm nổi bật là khả năng làm việc mạnh mẽ, ổn định. Phù hợp với các xưởng gia công kết cấu thép và sản xuất công nghiệp nặng.

3.11. Máy soi rãnh

Máy soi rãnh chuyên tạo các rãnh kỹ thuật phục vụ lắp ghép, định vị hoặc tăng tính thẩm mỹ cho sản phẩm. Dù không phải thiết bị “ồn ào”, nhưng máy soi rãnh lại đóng vai trò quan trọng trong những chi tiết đòi hỏi độ tinh xảo, chính xác cao.

4. Kinh nghiệm chọn mua máy gia công cơ khí phù hợp

4.1. Xác định nhu cầu gia công

Trước khi nhìn vào giá hay thương hiệu, hãy trả lời câu hỏi quan trọng như:

- Xưởng của bạn gia công gì mỗi ngày?

- Gia công đơn chiếc, hàng loạt hay sản xuất liên tục?

- Vật liệu là kim loại cứng hay mềm?

- Kích thước chi tiết lớn hay nhỏ?

Khi nhu cầu được xác định rõ, việc chọn máy sẽ trở nên gọn gàng, tránh đầu tư thừa công suất hoặc mua máy “đẹp nhưng không dùng hết”.

4.2. Chọn công suất và độ chính xác

Máy gia công cơ khí phù hợp phải đủ khỏe để chạy bền và đủ chính xác để giữ chất lượng.

Công suất quá thấp dễ quá tải, công suất quá cao lại gây lãng phí chi phí đầu tư.

Độ chính xác càng cao, yêu cầu máy càng ổn định, khung sườn vững và hệ truyền động tốt.

Đây là yếu tố quyết định sản phẩm có đều, có đẹp theo thời gian hay không.

4.3. Ưu tiên máy cơ hay máy CNC

Máy cơ phù hợp với xưởng nhỏ, thao tác linh hoạt, chi phí đầu tư ban đầu thấp.

Trong khi đó, máy CNC lại là lựa chọn cho sản xuất quy mô lớn, yêu cầu độ lặp cao, tiết kiệm nhân công và tăng tốc độ gia công.

Không phải CNC lúc nào cũng tối ưu quan trọng là công nghệ đó phù hợp với năng lực vận hành và kế hoạch phát triển của xưởng.

4.4. Thương hiệu và chế độ bảo hành

Một chiếc máy tốt không chỉ nằm ở thông số, mà còn ở độ ổn định sau khi vận hành.

Brand uy tín giúp đảm bảo chất lượng linh kiện, độ đồng bộ, khả năng thay thế phụ tùng.

Bên cạnh đó, chế độ bảo hành rõ ràng, kỹ thuật hỗ trợ nhanh sẽ giúp xưởng hạn chế tối đa thời gian chết máy - yếu tố ảnh hưởng đến doanh thu.

4.5. Đừng bỏ qua khả năng nâng cấp và mở rộng

Máy gia công cơ khí có thể theo xưởng nhiều năm. Vì vậy, khả năng nâng cấp linh kiện, mở rộng chức năng hoặc tích hợp thêm thiết bị phụ trợ là điểm cộng lớn giúp máy không bị “lỗi thời” quá sớm.

4.6. Kiểm nghiệm thực tế khả năng làm việc

Thông số kỹ thuật chỉ phản ánh 1 phần, việc quan sát máy vận hành thực tế giúp đánh giá độ êm, độ rung, tốc độ phản hồi và sự ổn định.

Yếu tố ảnh hưởng trực tiếp đến chất lượng gia công lâu dài.

4.7. Tính tổng chi phí, không chỉ giá mua ban đầu

Giá máy chỉ là bước khởi đầu. Chi phí điện năng, bảo trì, phụ tùng và nhân công vận hành mới là bài toán dài hạn. Một chiếc máy gia công cơ khí “kinh tế” là máy tối ưu tổng chi phí trong suốt vòng đời sử dụng.

5. Câu hỏi thường gặp về máy gia công cơ khí (FAQ)

5.1. Giá máy gia công cơ khí bao nhiêu?

Không bó hẹp trong 1 nhóm vật liệu, máy gia công cơ khí “chinh phục” từ kim loại cứng như: thép, nhôm, đồng, inox… đến phi kim như gỗ, nhựa kỹ thuật, composite.

Mỗi dòng máy được thiết kế với kết cấu trục, công suất trục chính và dao cắt riêng.

Quyết định khả năng cắt nhanh - sâu - mịn trên từng loại vật liệu.

Chọn đúng máy, đúng dao cắt, hiệu quả gia công tăng rõ rệt, bề mặt thành phẩm chuẩn xác.

5.2. Máy giá công cơ khí gia công được vật liệu nào?

Mức đầu tư cho máy CNC không cố định, dao động từ vài trăm triệu đến vài tỷ đồng.

Giá máy phụ thuộc trực tiếp vào loại máy (phay, tiện, cắt), thương hiệu, cấu hình trục, hệ điều khiển và thiết bị đi kèm.

Bên cạnh chi phí mua ban đầu, chi phí vận hành cũng cần được tính toán kỹ. Bao gồm điện năng tiêu thụ, dao cụ cắt, vật tư hao mòn và nhân sự vận hành.

5.3. Lưu ý khi bảo trì, bảo dưỡng máy gia công cơ khí

- Vệ sinh không qua loa: Phoi cắt, bụi kim loại và dầu bẩn tích tụ lâu ngày là “kẻ thù thầm lặng” làm giảm độ chính xác gia công và tăng mài mòn chi tiết máy.

- Bôi trơn đúng - đủ - định kỳ: Ray trượt, trục vít me, ổ bi cần được tra dầu/mỡ theo khuyến cáo. Thiếu bôi trơn khiến máy chạy ì, sai số tăng dần theo thời gian.

- Theo dõi linh kiện hao mòn: Dao cắt, dây curoa, bạc đạn, phớt làm kín cần được kiểm tra liên tục để thay thế kịp thời, tránh hỏng hóc dây chuyền.

- Kiểm tra hệ thống điện - điều khiển: Tủ điện, cảm biến, cáp tín hiệu phải luôn ổn định. Một điểm tiếp xúc kém cũng đủ làm máy báo lỗi hoặc dừng đột ngột.

- Hiệu chuẩn lại khi cần thiết: Sau thời gian vận hành, việc căn chỉnh trục, kiểm tra độ vuông góc và độ chính xác giúp máy giữ đúng “phong độ” gia công ban đầu.

- Tuân thủ lịch bảo dưỡng khuyến nghị: Không chờ máy trục trặc mới kiểm tra. Bảo dưỡng đúng chu kỳ giúp giảm downtime, tiết kiệm ngân sách sửa chữa dài hạn.

Hiểu máy - chọn chuẩn - dùng bền, đó chính là chìa khóa giúp máy gia công cơ khí phát huy tối đa giá trị trong sản xuất thực tế.