Ngày đăng: 09/08/2025

|

Cập nhật cuối: 17/02/2026

|

50

Nội dung chính

Sự cố tháp giải nhiệt có thể xuất hiện âm thầm hoặc đi kèm nhiều dấu hiệu bất thường. Việc phát hiện ra chúng, đi tìm nguyên nhân và cách giải quyết phù hợp là điều không dễ dàng. Do đó, hãy tham khảo thông tin dưới đây để nắm thế chủ động trước mọi tình huống nhé!

1. Hệ lụy của sự cố tháp giải nhiệt đối với sản xuất

Khi tháp giải nhiệt gặp sự cố, hệ thống làm mát sẽ phải đối diện với những vấn đề sau:

Phát sinh hư hỏng nặng ở vị trí xảy ra sự cố hoặc lan rộng đến các bộ phận xung quanh. Đặc biệt là đầu bơm, động cơ, hệ thống máy móc kết nối trực tiếp.

Phát sinh hư hỏng nặng ở vị trí xảy ra sự cố hoặc lan rộng đến các bộ phận xung quanh. Đặc biệt là đầu bơm, động cơ, hệ thống máy móc kết nối trực tiếp.

- Suy giảm hiệu suất làm mát (hạ nhiệt kém, không đáp ứng được nhu cầu giải nhiệt cho các thiết bị/máy móc liên quan).

- Làm gián đoạn hoạt động kinh doanh/sản xuất: Máy móc không được giải nhiệt kịp thời nên bị quá nhiệt, dễ dừng lại giữa chừng. Ngoài ra, tháp hỏng còn khiến hoạt động của điều hòa trung tâm, hệ thống làm lạnh phải dừng lại tạm thời. Làm chậm tiến độ công việc và gây thiệt hại kinh tế.

- Gây tốn kém phí sửa chữa, bảo trì, thay mới các linh kiện thành phần; tăng áp lực kinh tế đối với các doanh nghiệp.

- Gây ảnh hưởng xấu đến chất lượng sản phẩm (đồ ăn, thức uống, các mặt hàng công nghiệp). Tác động tiêu cực đến các thiết bị nhạy cảm (do tiếp xúc gần với nền nhiệt cao).

2. Dấu hiệu nhận biết sự cố tháp giải nhiệt

Dưới đây là những dấu hiệu cho thấy tháp giải nhiệt đang gặp phải vấn đề bất thường, bạn cần can thiệp ngay:

- Nước đầu ra có nền nhiệt cao hơn hẳn so với tiêu chuẩn thiết kế (hệ thống có hiệu suất làm việc không đạt yêu cầu).

- Nước thất thoát với lượng quá lớn, giảm nhanh hơn bình thường.

- Tháp rung lắc mạnh, phát ra tiếng ồn lớn và liên tục, gây ảnh hưởng đến môi trường xung quanh.

- Quạt quay chậm hoặc không hoạt động, khi khởi động tháp có thể phát ra tiếng rít từ hệ thống hút gió.

- Đầu phun bị tắc, nước chảy yếu, phân bố không đều trên tấm tản nhiệt.

- Tháp không có khả năng bù nước hoặc cấp nước kém, van phao bất hoạt hoặc hư hỏng nặng.

- Tháp tiêu thụ nhiều năng lượng đầu vào hơn bình thường; bơm nóng nhanh hoặc phát sinh mùi lạ

3. Nguyên nhân và cách khắc phục sự cố tháp giải nhiệt

3.1 Nhiệt nước tháp cao bất thường

Nguyên nhân:

- Nước đầu vào có nền nhiệt quá cao (vượt ngưỡng thiết kế) nên tháp không thể hạ nhiệt nước về mức tiêu chuẩn.

- Quạt quay với tốc độ thấp hoặc bị hỏng, sinh lực quay yếu. Hệ quả là lưu lượng gió trao đổi nhiệt không đảm bảo nên nước đầu ra có nền nhiệt quá cao.

- Tấm tản nhiệt bị nhiễm bẩn nặng, tích tụ nhiều mảng bám, bùn đất, rong rêu nên quá trình trao đổi nhiệt gặp nhiều cản trở.

- Tải nhiệt từ hệ thống làm mát bỗng dưng tăng đột ngột khiến hệ thống bị quá tải.

Cách khắc phục:

- Thăm dò hoạt động của quạt, nếu setup ở tốc độ thấp thì cài đặt lại. Nếu do nhiễm bẩn/hư hỏng thì điều chỉnh ngay.

- Kiểm tra tải nhiệt của nước nóng đầu vào, cân đối lại cho phù hợp với năng lực làm việc của tháp.

- Xem lại mực nước để chỉnh lưu lượng tuần hoàn ở giá trị lý tưởng.

3.2 Tháp thất thoát nước nhiều

Nguyên nhân:

- Rò rỉ cục bộ tại van điều khiển, đường ống, bồn chứa, đầu phun,...

- Nước tuần hoàn bị thất thoát do hơi nước phát tán mạnh vào không khí (nhiệt độ nước cao quá ngưỡng).

- Nước bị bắn ra ngoài do thiếu tấm chắn bảo vệ hoặc do quạt gió quay quá mạnh..

Cách khắc phục:

- Kiểm tra các chi tiết tiếp xúc gần với nước tuần hoàn, xử lý rò rỉ bằng cách dùng keo/băng dán, vật liệu hàn mối hoặc thay mới phụ tùng.

- Kiểm soát tốc độ quạt ở mức hợp lý, lắp thêm tấm chắn nước để hạn chế thất thoát dung môi làm sạch.

- Theo dõi nền nhiệt, lưu lượng và mức nước định kỳ, điều chỉnh ngay nếu các thông số này không đạt chuẩn.

3.3 Đóng cặn đường ống tháp

Nguyên nhân:

- Nước đầu vào có chất lượng dưới chuẩn (nhiễm bẩn, hàm chứa nhiều tạp chất) nên dễ gây đọng cặn.

- Nhiệt độ và pH nước bất thường khiến các ion khoáng trong nước kết tủa nhanh hơn.

- Không chú trọng khâu vệ sinh, tẩy rửa lòng ống và xử lý nước định kỳ.

Cách khắc phục:

- Tối ưu chất lượng nước ngay từ đầu: chọn nguồn cấp chuẩn sạch, nền nhiệt dưới 30 độ C, trữ lượng lớn. Đừng quên dùng thêm bộ lọc để tách bỏ mọi tạp chất, chỉ cho nước sạch đi vào hệ thống.

- Vệ sinh các bộ phận tháp thường xuyên theo đúng khuyến nghị của nhà sản xuất. Đặc biệt là bồn chứa, đầu phun, ống dẫn, tấm fill.

- Xử lý nước định kỳ để loại bỏ các thành phần gây hại trong dung môi làm mát, giữ cho pH nước ở giá trị lý tưởng.

3.4 Tháp giải nhiệt nước rung ồn to

Nguyên nhân:

- Quạt gió lắp đặt sai cách hoặc bị lệch trục do ngoại lực/quay quá mạnh.

- Bạc đạn (của quạt) có chất lượng kém hoặc hư hỏng nặng.

- Cánh quạt nhiễm bẩn, nứt hỏng hoặc thiếu hụt 1 phần.

- Bu lông, ốc vít máy bị nới lỏng nên phát ra tiếng rung ồn lớn.

Cách khắc phục:

- Kiểm tra trạng thái của quạt, nếu do lắp sai/lệch trục thì cân chỉnh lại. Nếu cánh quạt nhiễm bẩn thì vệ sinh sạch để khắc phục tình hình. Nếu quạt hỏng, thiếu 1 phần cánh thì nên thay mới.

- Kiểm tra bạc đạn, nếu nứt hỏng/ăn mòn mạnh thì thay bằng phụ kiện chính hãng.

3.5 Tháp mất chức năng bù nước

Nguyên nhân:

- Van phao bị lắp sai, kẹt cứng hoặc hư hỏng.

- Bơm nước vận hành yếu hoặc bất hoạt hoàn toàn.

- Đường dẫn nước bù bị tắc nghẽn, làm ảnh hưởng đến hoạt động cấp nước.

Cách khắc phục:

- Kiểm tra van phao, lắp đặt lại, sửa hoặc thay mới tùy trường hợp.

- Thăm dò chức năng của bơm bù nước, bảo dưỡng ngay nếu nguyên nhân đến từ bộ phận này.

- Rà soát đường ống cấp nước, nếu có tắc nghẽn thì vệ sinh/loại bỏ dị vật.

3.6 Lượng nước tuần hoàn giảm

Nguyên nhân:

- Bơm nước hoạt động kém hoặc nguồn cấp điện yếu hơn bình thường.

- Đường ống dẫn nước bị hẹp, tắc nghẽn (do nhiễm bẩn/mắc dị vật) khiến quá trình tuần hoàn nước gặp nhiều cản trở.

- Lưới lọc nước dính nhiều chất bẩn khiến nước không thể đi vào hệ thống với lưu lượng lớn.\

Cách khắc phục:

- Kiểm tra hoạt động của bơm nước, tùy tình hình có thể bảo dưỡng, sửa hoặc thay thế linh kiện.

- Vệ sinh đường dẫn để nước tuần hoàn trong hệ thống với lưu lượng tối ưu.

- Vệ sinh sạch lưới lọc định kỳ và sử dụng nguồn nước sạch để hạn chế tắc nghẽn.

3.7 Động cơ tháp chạy quá tải

Nguyên nhân:

- Cánh quạt và trục quạt bám nhiều chất bẩn hoặc bị kẹt do lệch trục/vướng dị vật.

- Dầu bôi trơn thiếu hụt hoặc biến tính khiến trục quạt bị kẹt cứng, không thể vận hành trơn tru.

- Nguồn cấp điện yếu hoặc lên xuống thất thường, gây áp lực cho motor tháp.

- Động cơ có công suất vận hành thấp hơn so với tải nhiệt tiếp nhận.

Cách khắc phục:

- Kiểm tra cánh quạt và trục quạt, vệ sinh và loại bỏ dị vật (nếu có). Chỉnh quạt cân bằng/đúng vị trí và cấp thêm chất bôi trơn.

- Kết nối tháp với nguồn điện ổn định, điện áp tương thích để giảm tải cho motor.

- Nếu tải nhiệt cao hơn năng lực làm việc của motor, hãy thay mới linh kiện để khắc phục tình hình.

3.8 Tháp giải nhiệt hư hỏng, ăn mòn

Nguyên nhân:

- Nước tuần hoàn có chứa nhiều chất gây oxy hóa mạnh hoặc pH nước không đạt yêu cầu.

- Vật liệu tháp bị lão hóa do dùng lâu ngày hoặc có chất lượng không đảm bảo.

- Người dùng xem nhẹ khâu bảo dưỡng tháp và xử lý nước định kỳ, khiến hệ thống nhiễm bẩn nặng.

Cách khắc phục:

- Kiểm tra vật liệu của từng bộ phận thành phần, nếu không đảm bảo thì thay mới bằng vật liệu chống ăn mòn: thép mạ kẽm, FRP, nhựa ABS,...

- Vệ sinh lòng trong của Tháp giải nhiệt thường xuyên và dùng hóa chất phù hợp để xử lý nước.

- Tối ưu chất lượng nước đầu vào, thường xuyên theo sát các chỉ số quan trọng của dung môi làm mát, điều chỉnh về giá trị lý tưởng (đặc biệt là độ pH).

3.9 Đầu phun nước tháp bị tắc nghẽn

Nguyên nhân:

- Cặn bẩn của nước tính tụ lâu ngày và che mất lỗ ra của đầu phun nước.

- Có dị vật lớn mắc lại trong đầu phun, làm cản trở quá trình lưu thông nước.

- Đầu phun bị oxy hóa mạnh, tạo ra nhiều rỉ sét và gây tắc nghẽn.

Cách khắc phục:

- Làm sạch đầu phun, loại bỏ tạp chất/rỉ sét/dị vật nếu có.

- Dùng nước đã qua xử lý để cấp cho hệ thống (hạn chế nguy cơ đọng cặn).

- Thay mới đầu phun trong trường hợp chi tiết này bị oxy hóa nặng.

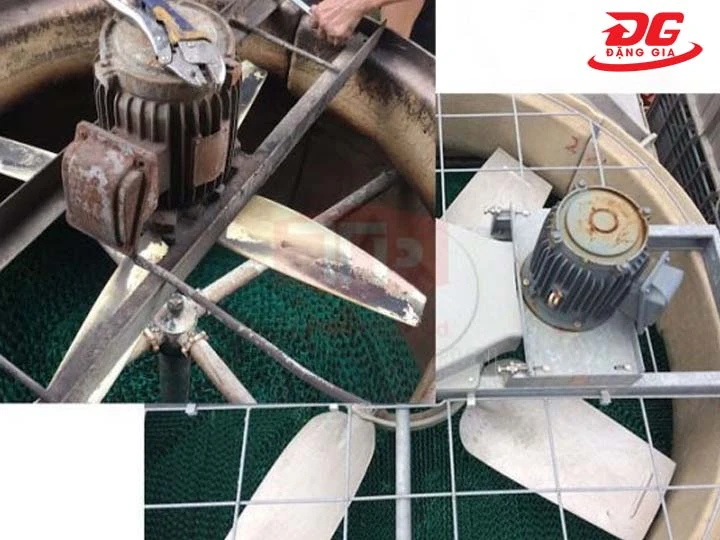

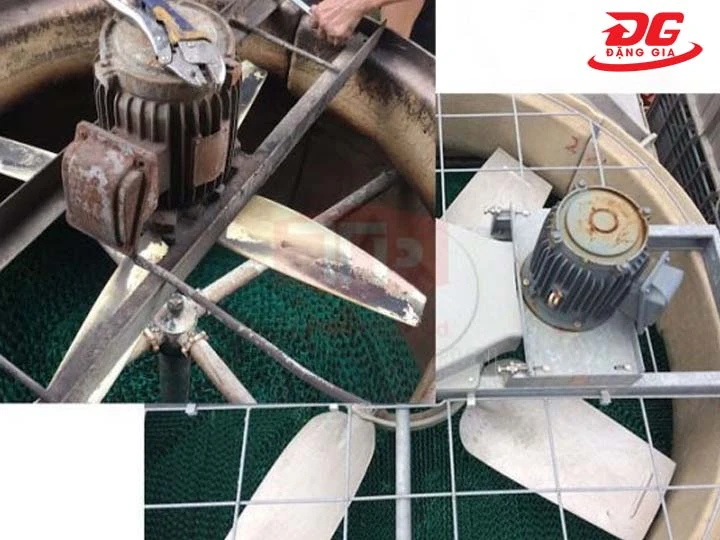

3.10 Quạt tháp hoạt động kém, hỏng hóc

Nguyên nhân:

- Motor quạt bị hỏng hoặc suy giảm hiệu suất sau thời gian dài làm việc.

- Bạc đạn quạt bị ăn mòn hoặc nứt vỡ, làm ảnh hưởng đến hiệu quả tạo gió.

- Quạt bị lệch trục, mất cân bằng nên hoạt động kém.

- Bộ phận truyền động gặp sự cố (tuột, đứt hoặc mòn dây đai).

Cách khắc phục:

- Kiểm tra, xử lý lỗi trên động cơ hoặc thay thế nếu cần.

- Kiểm tra tình trạng trục quạt, cánh quạt và bạc đàn. Tùy trường hợp có thể điều chỉnh trạng thái hoặc sửa chữa, thay mới.

- Rà soát qua bộ phận truyền động, lắp lại dây đai (nếu tuột) hoặc thay mới bằng dây đai đúng thông số (nếu hư hỏng).

3.11 Hệ thống bơm nước gặp trục trặc

Nguyên nhân:

- Bơm nước bị suy yếu dần hiệu suất hoạt động, không thể bơm nước với lưu lượng chuẩn theo thiết kế ban đầu.

- Điện nguồn bất ổn (yếu hoặc tăng giảm thất thường), làm ảnh hưởng đến hoạt động của đầu bơm.

- Bạc đạn, phớt của bơm bị lão hóa, hư hỏng.

Cách khắc phục:

- Vệ sinh các bộ phận thành phần, bảo dưỡng bơm hoặc thay mới linh kiện này nếu cần thiết.

- Thay bạc đạn và gioăng phớt nếu 2 chi tiết này bị hư hỏng, biến tính.

- Kiểm tra nguồn điện, dùng thêm ổn áp hoặc tìm đến lựa chọn thay thế.

3.12 Tháp giải nhiệt bị rong rêu

Nguyên nhân:

- Nước đầu vào chứa nhiều rong rêu hoặc bào tử của chúng.

- Lắp đặt máy ở nơi có nắng chiếu trực tiếp, nhiệt độ nước phù hợp với sự sinh trưởng/phát triển của rong rêu.

- Không coi trọng việc làm sạch tháp và xử lý nước định kỳ.

Cách khắc phục:

- Làm sạch lòng trong của tháp thường xuyên để loại bỏ rong rêu.

- Dùng hóa chất phù hợp để diệt rong rêu, ngăn ngừa nguy cơ tái nhiễm.

- Sử dụng nước sạch và lắp thêm chõ lọc để ngăn chặn sự xâm nhập của thành phần này.

- Hiệu chỉnh nền nhiệt nước và xem xét việc bố trí tháp ở nơi có mái che.

4. Bí quyết ngăn sự cố tháp giải nhiệt hiệu quả nhất?

4.1 Bảo dưỡng tháp làm mát nước thường xuyên

Các sự cố tháp giải nhiệt thường không xuất hiện đột ngột mà là hệ quả sau thời gian dài tiếp xúc với các nguy cơ.

Nếu kiểm tra, chăm sóc, bảo dưỡng tháp thường xuyên thì những rủi ro này sẽ được ngăn chặn ngay từ sớm.

Bạn có thể bảo dưỡng tháp tại chỗ thông qua một số việc làm đơn giản như làm sạch mọi bộ phận (ống dẫn, tấm tản nhiệt, bồn chứa, lưới lọc, đầu phun,...). Ngoài ra đừng quên kiểm tra tình trạng của bộ phận truyền động, độ cân bằng quạt và bôi trơn các chi tiết chuyển động (trục quạt, motor, bạc đạn,...).

4.2 Khắc phục sự cố kịp thời, dù nhỏ

Với những sự cố nhỏ, nếu xem nhẹ và tiếp tục dùng có thể gây ra những biến cố lớn, tác động xấu đến nhiều thành phần liên quan.

Bất kể sự cố dù nhỏ hay lớn, nếu phát hiện ra cần can thiệp ngay. Xử lý dứt điểm mới tái sử dụng, tuyệt đối không nóng vội.

Bạn nên ghi lại nhật ký vận hành tháp và thường xuyên đo đạc, theo dõi các thông số tháp để phát hiện nhanh dấu hiệu cảnh báo, hạn chế tối đa rủi ro.

4.3 Đọc kỹ và nghiêm túc thực hiện theo hướng dẫn NSX

Những khuyến cáo của nhà sản xuất không chỉ mang tính chất tham khảo. Đó là những thông tin được chuẩn hóa dựa trên thiết kế và các thông số kỹ thuật của sản phẩm.

Cần đọc kỹ, hiểu rõ nội dung hướng dẫn và làm đúng theo đề xuất của nhà sản xuất.

Các giới hạn tiêu chuẩn về áp suất, công suất, lưu lượng, nhiệt độ,... cần được thực hiện nghiêm ngặt để hạn chế rủi ro.

4.4 Hiểu rõ vận hành trước khi sử dụng

Việc nắm rõ cấu tạo và cách thức hoạt động máy trước khi sử dụng là điều có ý nghĩa sống còn.

Khi có trong tay kiến thức nền này, bạn sẽ biết cách cài đặt máy trong giá trị tiêu chuẩn.

Bạn còn có thể tận dụng tốt năng lượng điện và nước đầu vào, tránh gây lãng phí nguồn cấp khi sử dụng tháp lâu dài.

Khi có sự cố phát sinh, người dùng sẽ nhận biết từ sớm, phản ứng nhanh và đúng cách để hạn chế thiệt hại.

Điện máy Đặng Gia vừa tổng hợp đầy đủ các sự cố tháp giải nhiệt và cách xử lý đối với từng trường hợp. Bạn đọc hãy sử dụng cẩm nang này để phát hiện nhanh các dấu hiệu bất thường và can thiệp theo cách hiệu quả nhất nhé!

Phát sinh hư hỏng nặng ở vị trí xảy ra sự cố hoặc lan rộng đến các bộ phận xung quanh. Đặc biệt là đầu bơm, động cơ, hệ thống máy móc kết nối trực tiếp.

Phát sinh hư hỏng nặng ở vị trí xảy ra sự cố hoặc lan rộng đến các bộ phận xung quanh. Đặc biệt là đầu bơm, động cơ, hệ thống máy móc kết nối trực tiếp.

![[Giải mã] Phân loại tháp giải nhiệt phổ biến #1 hiện nay](/storage/2026/01/03/cac-loai-thap-ha-nhiet.webp)